关键词:两段式煤气发生炉火层温度,两段煤气发生炉火层温度,两段炉火层温度如何控制,双段式煤气发生炉火层温度,二段煤气发生炉火层温度。

两段式煤气发生炉火层正常温度是多少?

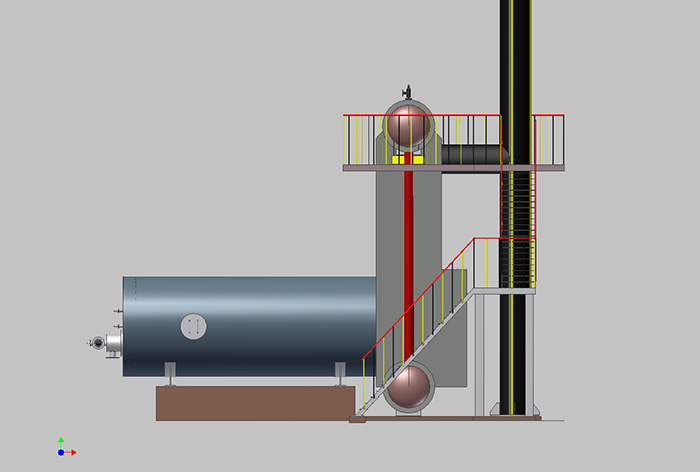

两段煤气发生炉炉内反应层次分明,各个层次的温度也不一样。两段煤气发生炉火层温度(氧化层温度)1000℃-1200℃,双段煤气发生炉火层上还原层温度750℃-1000℃。两段煤气发生炉干馏层450℃-600℃。干燥层100℃-150℃。

两段煤气发生炉火层温度如何控制?

双段炉火层温度如何控制调整?一般通过调节饱和温度来控制火层温度。

两段煤气发生炉火层温度过高:如探火,火层呈白亮色或铁钎有熔化现象,六支巡检仪单支或两支温度明显超过平均温度,表明炉内温度过高已有轻微结渣现象。可加大气化剂饱和温度,调节灰盆出渣速度。必要时以弯钎打渣,辅助出渣。

双段煤气发生炉火层温度过低:要提高两段式煤气发生炉火层温度可适当降低饱和温度,使气化剂中水蒸汽含量少一点。火层太厚表明炉内气化剂温度过高,有一部分氧化层温度被带进干馏层。致使干馏层温度上升,可用降低饱和温度的办法来解决。

跟双段式煤气发生炉火层温度相关因素:火层厚度和煤层厚度,当火层厚度和煤层厚度出现异常时,如何操作以控制火层温度在正常范围内?火层厚度根据炉内气化强度、炉内温度、燃烧粒度和反应活性来决定。煤层由煤的粒度及所含水分、挥发分的多少而决定。粒度小水分高,炉内料层就要增加,如果料层高度不够,煤料未经完全干馏就进入还原层,会降低还原层温度,影响CO2的还原。同时煤料中未干馏出的焦油和挥发分也会产生热分解,进入旋风除尘器与风冷器,粘壁后堵塞管路。煤气炉内料层过厚则阻力增加,气化剂通过时分布不均容易造成局部过热,甚至炼结。

出现炉内煤料加满时可适当加大底部煤气流量,减小顶部煤气流量来延长加煤时间,靠炉内正常气化,使料层下降。如炉内空层太高,煤气顶部出口压力加料时波动大。则采用减小底部出口煤气流量,加大顶部出口流量的方法来解决。空层是指燃料层上表面到顶部煤气出口之间距离,它的作用是把生成的煤气汇集起来输入管道。高度一般以炉内煤料加不满,顶部出口压力加料时波动不超过0。2kpa为准。炉内煤料加满后顶部出口温度得不到控制,煤气发生炉火层很容易上移致使上段温度过高,烧坏巡检热电偶与中心管。保持燃料层高度的稳定与发生炉基本操作密切相关。加煤时,要少加,勤加。

在实际生产中,燃料层阻力并不是很均匀的,生产时可用炉身调节阀辅助调节,在阻力小的地方用钎子捣实的办法来解决。清灰时要采取多次,少清的办法,使料层平稳下降,减少燃料层波动。对每台发生炉所使用的不同煤种,都要总结规律,找出合适的气化强度,从而既能提高煤气发生炉的生产能力,又能保证煤气质量。

更多信息请访问http://shandonggas.com

【 推荐阅读 】

【责任编辑】:黄台版权所有:https://www.shandonggas.com转载请注明出处

鲁公网安备 37010202002303号

鲁公网安备 37010202002303号